CNC工作機械の加工上の特徴

1.高精度

(1) CNC工作機械の工作機械構造は剛性が高く、熱的安定性が高く、誤差を低減する対策が施されています。この誤差も数値制御装置で補正できるため、数値制御工作機械の方が加工精度が高くなります。

(2) CNC 工作機械の伝動システムには、クリアランスのないボールねじ、転がりガイドレール、ゼロクリアランスの歯車機構などが採用されており、工作機械の伝動剛性、伝動精度、再現性が大幅に向上しています。高度なCNC工作機械はリニアモーター技術を採用しているため、工作機械の機械的伝達誤差はゼロです。

(3)数値制御システムの誤差補償機能によりシステム誤差を解消します。

(4) CNC 工作機械は自動処理であるため、人的ミスがなくなり、同じバッチの部品の処理サイズの一貫性が向上し、処理品質が安定します。1台の導入で複数の処理を連続処理できるため、導入ミスを軽減します。

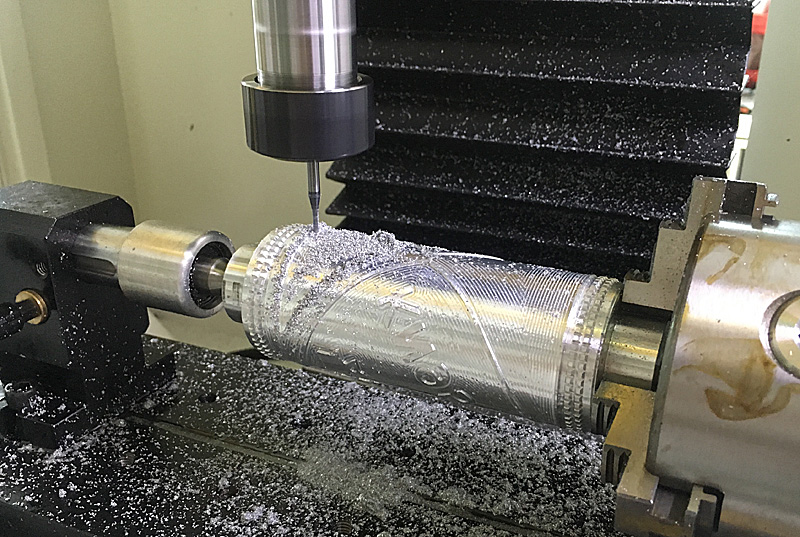

2. 複雑な形状の部品も加工可能

2軸以上を連結したCNC工作機械を使用することで、回転体やカム、バスバーが曲線となっている様々な複雑な空間曲面の加工を行うことができ、通常の工作機械では困難な加工を完成させることができます。たとえば、船舶用プロペラは空間曲面ボディを備えた複雑な部品であり、エンドミルと 5 軸リンク横型 CNC 工作機械でのみ加工できます。

3. 高い生産性

(1) 補助時間を節約する

CNC工作機械には、インデックス刃物台や工具マガジンなどの自動工具交換機構が装備されています。マニピュレータはツールとワークピースを自動的にロードおよびアンロードできるため、補助時間を大幅に節約できます。製造工程での検査が不要となり、検査時間を節約できます。加工箇所を変更した場合は、ワークの再クランプや工具の変更に加え、プログラムの変更のみで済み、準備や調整の時間が短縮されます。一般的な工作機械に比べ、CNC工作機械は2~3倍、マシニングセンタは10~数十倍の生産性を向上させることができます。

(2) 送り速度を上げる

CNC 工作機械は操作時間を効果的に節約でき、高速移動によりアイドル移動時間が短縮され、送り範囲が広くなります。適切な切削量を効果的に選択できます。

(3) 高速切断

CNC 加工では、切削効率を向上させるために、小径工具、小さな切込み深さ、小さな切込み幅、および迅速な複数のパスが使用されます。

高速加工時の切削抵抗が大幅に低減され、それに応じて必要な主軸トルクも低減されます。

ワークの変形も少ないです。高速切削により生産性が向上するだけでなく、加工精度の向上や面粗さの低減にも貢献します。

CNC工作機械の適応性と経済性

1. 高い適応力

CNC 工作機械は、さまざまな種類、仕様、サイズのワークピースの加工に適応できます。加工部品を変更する場合は、ワークをユニバーサル治具でクランプし、工具を交換し、加工プログラムを変更するだけで、すぐに加工を行うことができます。コンピュータ数値制御システムは、システム制御ソフトウェアを使用することで、数値制御システムの機能を柔軟に追加・変更することができ、生産開発のニーズに応えることができます。

2. より高度な製造システムの開発を促進します

CNC 工作機械は、機械加工を自動化するための基本的な機器です。フレキシブル加工セル (FMC)、フレキシブル製造システム (FMS)、およびコンピューター統合製造システム (CIMS) はすべて CNC 工作機械に基づいています。1 つまたは複数の CNC 工作機械とその他の補助装置 (搬送トロリー、ロボット、可変作業台、三次元倉庫など) が自動生産システムを構成します。数値制御システムは通信インターフェイスを備えており、コンピュータ間の通信が容易で、コンピュータによる生産プロセスの管理と制御を実現します。

3. CNC工作機械の経済性

CNC工作機械は通常の工作機械に比べて価格が高く、加工コストも比較的高くなります。したがって、すべての部品が CNC 工作機械での加工に適しているわけではなく、一定範囲の加工用途があります。CNC工作機械加工に適しているかどうかは、製品の生産タイプ、構造サイズ、複雑さによって判断する必要があります。

汎用工作機械は、加工構造がそれほど複雑ではなく、単品・少量生産に適しています。

特殊な工作機械は大量のワークの加工に適しています。

CNC 工作機械は、複雑なワークピースのバッチ処理に適しています。

CNC工作機械の管理と使用上の特徴

CNC 工作機械は製造コストが高く、企業の主要な製品および主要なプロセスの重要な機器です。ひとたび機械が故障すると、その影響と損失は甚大です。CNC工作機械はメカトロニクス機器としてそれぞれの特徴を持っています。

管理、運用、保守、プログラミング担当者の技術レベルは比較的高い。CNC 工作機械の使用効果は、ユーザーの技術レベル、CNC 加工技術の定式化、および CNC プログラミングの正確さに大きく依存します。したがって、CNC工作機械の利用技術は一般的な設備利用の問題ではなく、人材、管理、設備システムの技術応用プロジェクトとなります。CNC 工作機械の高い完全性と稼働率を確保するには、CNC 工作機械のユーザーは豊富なプロセス知識を持っている必要があり、同時に CNC テクノロジーの適用における強力な運用能力も必要です。

CNCプログラミングの種類

NC プログラミングは、手動プログラミングと自動プログラミングの 2 つのカテゴリに分類されます。

1. 手動プログラミング

(1) 技術プロセスの決定 部品図に基づいて工程解析を行い、部品加工の技術ルート、作業手順、切削量などの技術パラメータを決定します。使用するツールとツールの数を決定します。

(2) 加工軌跡と寸法を計算する

(3) プログラムリストを作成して検証する

(4) プログラムリストの内容を入力 数値制御プログラムリストの内容は、入力装置を介して数値制御装置に入力されます。

(5) NC プログラムの検証と試し切り NC 装置を起動し、NC 工作機械を空運転させ、プログラムの軌道が正しいかどうかを確認します。試し切りのワークの代わりに木製品やプラスチック製品を使用し、切り込み量の正確性を確認してください。

(6) 1枚目の試し切り

2. 自動プログラミング

コンピュータを使用して CNC 加工プログラムをコンパイルするプロセスは、自動プログラミングと呼ばれます。

複雑な形状の部品の場合、手動プログラミングは労力がかかり、エラーが発生しやすくなります。

空間表面部分のプログラミングと計算は非常に面倒であり、手作業では適していません。自動プログラミングでは、ノード座標のデータ計算、ツールパスの生成、プログラムのプログラミング、出力がすべてコンピュータによって自動的に行われます。

投稿日時: 2022 年 5 月 23 日